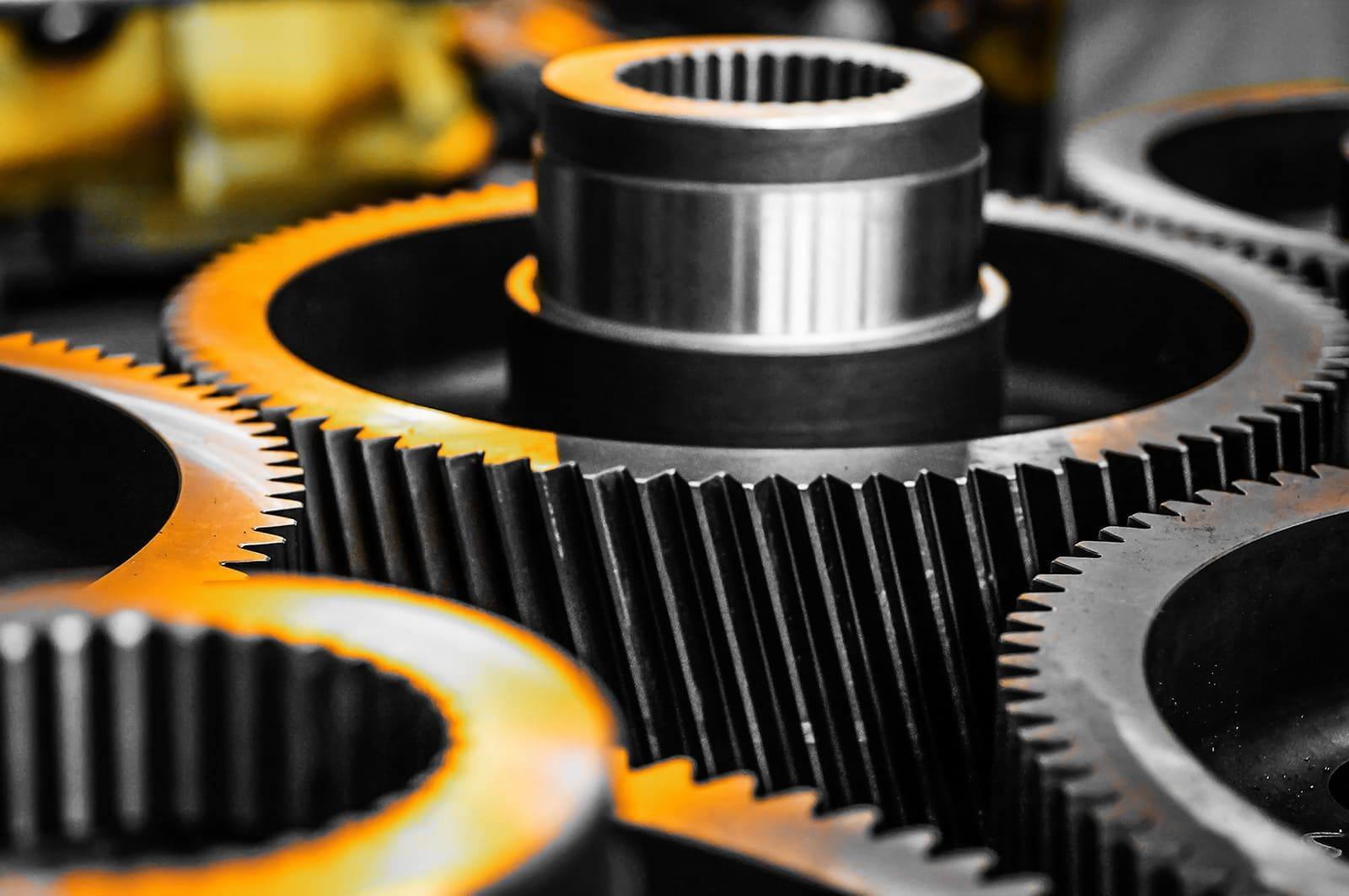

Зубчатое колесо (шестерня) представляет собой элемент механического оборудования, в котором расположение зубьев находиться вокруг цилиндрических либо конусообразных поверхностей с равным интервалом шага. Сцепление пар зубчатых колес служит для передачи вращений и крутящего момента от ведущего вала к ведомому.

Типы зубчатых передач

Шестерня состоит из круглого диска с зубчатым профилем на его ободе. Шестерня может иметь разные размеры, форму и количество зубьев в зависимости от своего функционала в механизме. Любые шестерни можно классифицировать по конфигурации как эвольвентные и циклоидальные. Кроме того, зубчатые передачи могут быть классифицированы по положениям валов: параллельные, пересекающиеся, не параллельные и не пересекающиеся.

История зубчатых колес имеет начало с времен античности. О применении зубчатых колес мы знаем из истории древней Греции, примером тому является колесо Архимеда.

В промышленности и не только, применяется много типов зубчатых колес, таких как: цилиндрические шестерни, прямозубые шестерни, косозубые шестерни, конические шестерни, червячные шестерни, зубчатые рейки. Их классифицируют по расположению осей в пространстве: параллельные, пересекающиеся и не пересекающиеся валы и вал-шестерни.

Требуется точно понимать различия между типами зубчатых колес для дальнейшего их применения в механических узлах, к примеру, редукторах. Выбирая зубчатые колёса важно учитывать такие факторы, как: размеры (модуль зуба, количество зубьев, угол наклона спирали, ширина поверхности), Стандарт точности (ISO, AGMA, DIN), точность шлифования зубов и термообработка шестерен, допустимый крутящий момент и КПД.

История зубчатых колес имеет начало с времен античности. О применении зубчатых колес мы знаем из истории древней Греции, примером тому является колесо Архимеда.

В промышленности и не только, применяется много типов зубчатых колес, таких как: цилиндрические шестерни, прямозубые шестерни, косозубые шестерни, конические шестерни, червячные шестерни, зубчатые рейки. Их классифицируют по расположению осей в пространстве: параллельные, пересекающиеся и не пересекающиеся валы и вал-шестерни.

Требуется точно понимать различия между типами зубчатых колес для дальнейшего их применения в механических узлах, к примеру, редукторах. Выбирая зубчатые колёса важно учитывать такие факторы, как: размеры (модуль зуба, количество зубьев, угол наклона спирали, ширина поверхности), Стандарт точности (ISO, AGMA, DIN), точность шлифования зубов и термообработка шестерен, допустимый крутящий момент и КПД.

Размер шестерни, определяется модулем зуба

Обозначения m1, m3, m8... известны как модуль 1, модуль 3, модуль 8 соответственно. Модуль повсеместно используется во всем мире для обозначения размера шестерни, используя символ m (модуль) и цифры (миллиметры) для обозначения размера зубьев.

Чем больше число, тем больше передача.

В странах, использующих имперские единицы измерения, таких как США, размер зубьев обозначается символом DP (диаметральный шаг) и цифрами (количество зубьев для шестерни с диаметром шага 1 дюйм).

Например: DP24, DP8 и т. д. Существует также сравнительный и специальный метод обозначения размера зубьев с помощью символа CP (круговой шаг) и цифр (миллиметров), например, CP5, CP10.

Шаг (p) можно получить, умножив модуль на pi. Шаг - это длина между соседними зубьями.

Формула: p= pi x m

Чем больше число, тем больше передача.

В странах, использующих имперские единицы измерения, таких как США, размер зубьев обозначается символом DP (диаметральный шаг) и цифрами (количество зубьев для шестерни с диаметром шага 1 дюйм).

Например: DP24, DP8 и т. д. Существует также сравнительный и специальный метод обозначения размера зубьев с помощью символа CP (круговой шаг) и цифр (миллиметров), например, CP5, CP10.

Шаг (p) можно получить, умножив модуль на pi. Шаг - это длина между соседними зубьями.

Формула: p= pi x m

Угол давления зубьев шестерни

Угол давления - это параметр, определяющий форму зубьев шестерни. Он обозначает наклон поверхности зубьев шестерни и обычно устанавливается на уровне 20 градусов (α).

Ранее были распространены передачи с углом давления 14,5 градусов.

Угол давления - это угол, образованный между радиусом и касательной к форме зуба в определенной точке на поверхности зуба (обычно в узле).

Когда состояние зацепления шестерни A и шестерни B рассматривается из узла, шестерня A толкает шестерню B из узла. В это время движущая сила действует на общую нормаль шестерни A и шестерни B. Другими словами, общая нормаль - это направление силы и направление давления, а α - угол давления.

Модуль (m), угол давления (α) и число зубьев (z) - три основных параметра зубчатого колеса. Исходя из них, каждая часть шестерни рассчитывается по размерам.

Ранее были распространены передачи с углом давления 14,5 градусов.

Угол давления - это угол, образованный между радиусом и касательной к форме зуба в определенной точке на поверхности зуба (обычно в узле).

Когда состояние зацепления шестерни A и шестерни B рассматривается из узла, шестерня A толкает шестерню B из узла. В это время движущая сила действует на общую нормаль шестерни A и шестерни B. Другими словами, общая нормаль - это направление силы и направление давления, а α - угол давления.

Модуль (m), угол давления (α) и число зубьев (z) - три основных параметра зубчатого колеса. Исходя из них, каждая часть шестерни рассчитывается по размерам.

Диаметр шестерни

Параметром, определяющим размер шестерни, является диаметр ее делительной окружности (d). На основе делительной окружности можно определить шаг, толщину, высоту, высоту сложения и высоту вычитания шестерни.

Диаметр делительной окружности равен d=zm.

Диаметр добавочной окружности равен da=d+2m.

Диаметр окружности дедендума равен df=d-2,5 м.

Окружность шага не видна непосредственно на самом зубчатом колесе, поскольку это предполагаемая окружность, используемая для определения размера зубчатого колеса.

Диаметр делительной окружности равен d=zm.

Диаметр добавочной окружности равен da=d+2m.

Диаметр окружности дедендума равен df=d-2,5 м.

Окружность шага не видна непосредственно на самом зубчатом колесе, поскольку это предполагаемая окружность, используемая для определения размера зубчатого колеса.

Зубчатые передачи в компании Звездочка изготавливают из различных металлов (а также из пластика). Чаще всего используется углеродистая или легированная сталь. Изделия из неё обладают высокой прочностью и износостойкостью, что делает их прекрасным выбором для тяжелой и интенсивной эксплуатации, такой как в промышленных редукторах.